گیربکس صنعتی: انواع، عملکرد و استانداردها

فهرست مطالب

ماشینآلات صنعتی قلب تپندهی تولید هستند و یکی از عناصر کلیدی آنها برای انتقال قدرت و کنترل سرعت، گیربکس صنعتی است. گیربکس انرژی مکانیکی را بین محورها منتقل میکند تا گشتاور افزایش و سرعت تنظیم شود. بهبیان ساده، گیربکس واسطهای است که نیرو را از یک شفت به شفت دیگر منتقل و متناسب با نیاز، سرعت و گشتاور را مدیریت میکند.

انواع گیربکس

گیربکسها بهطور کلی به دو دستهٔ کاهنده و افزاینده تقسیم میشوند.

گیربکس کاهنده: برای کاهش سرعت ورودی و افزایش گشتاور؛ با مشبندی چرخدندهها سرعت خروجی را کم و گشتاور را زیاد میکند.

گیربکس افزاینده: برای افزایش سرعت خروجی و کاهش گشتاور؛ نسبت کمتر از یک دارد و در تولید انرژی و فرایندهای خاص کاربرد دارد.

تفاوت گیربکس کاهنده با گیربکس افزاینده

در کاهنده، ابتدا چرخدنده کوچک و در خروجی چرخدنده بزرگتر قرار میگیرد تا سرعت کاسته شود. در افزاینده برعکس، چیدمان از بزرگ به کوچک است تا سرعت افزایش یابد.

| مولفه | کاهنده | افزاینده |

|---|---|---|

| نسبت | > 1 | < 1 |

| خروجی | سرعت کم، گشتاور زیاد | سرعت زیاد، گشتاور کم |

| چیدمان | کوچک ← بزرگ | بزرگ ← کوچک |

| کاربرد | انتقال قدرت سنگین | افزایش سرعت در انرژی/فرآیند |

معرفی انواع گیربکس صنعتی

گیربکس بین موتور و عملگر قرار میگیرد و با توجه به نوع، سرعت و گشتاور موردنیاز را تامین میکند. رایجترینها:

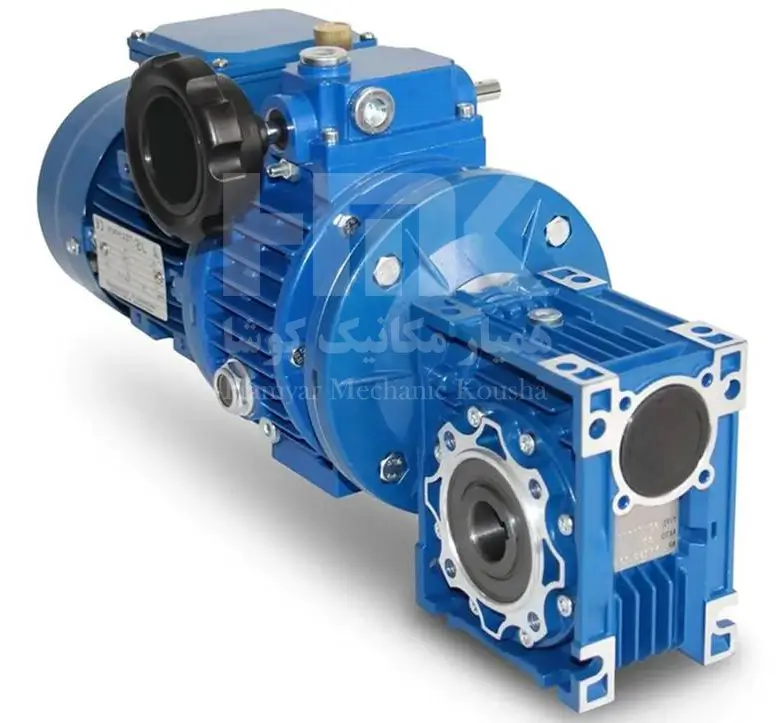

گیربکس حلزونی (Worm Gearbox)

گیربکس حلزونی قدیمی، پرکاربرد و اقتصادی است. از ماردون (ورودی) و چرخدندهٔ خروجی تشکیل شده و معمولاً تغییر راستای نیرو ۹۰° ایجاد میکند. در نسبتهای بالاتر از ۳۰، عدم برگشتپذیری دارد.

کاربردها: بالابر، آسانسور، کاشی و سرامیک، نوار نقاله، غذایی، میکسر/خردکن، کمپرسور، کوره صنعتی و … | نسبت تبدیل 6.4 تا 200.

اجزای تشکیلدهنده گیربکس حلزونی

| جزء | شرح |

|---|---|

| ماردون فولادی | ورودی و انتقال اولیهی گشتاور |

| چرخدنده برنزی | خروجی نرم با استهلاک کم |

| شافت/فلنچ/محور | کوپلینگ و نصب |

| بلبرینگ/بوش | کاهش اصطکاک و هدایت |

| بدنه چدن/آلومینیوم | استحکام و دفع حرارت |

گیربکس هلیکال یا شافت مستقیم (Helical)

چرخدندههای مورب با سطح تماس بیشتر → راندمان بالاتر، صدای کمتر، استهلاک پایین. مناسب دور/توان بالا و طیف وسیع صنایع (غذایی، بستهبندی، فولاد، سیمان، دریایی، کشاورزی، نفت و گاز، نوار نقاله، سنگشکن، پلاستیک، میکسر، دارویی، آبوفاضلاب …).

تماس مورب و انتقال نرم

درگیری یکنواخت دندانه

استهلاک کاهش مییابد

گیربکس آویز یا شافت موازی (Parallel Shaft)

شافت موتور و خروجی موازی؛ گشتاور 80 تا 18000 نیوتنمتر. ساختار چندمحوری با روغنکاری حجیم برای کار مداوم. سبک، فشرده، نصب آسان در 8 حالت، صدای کم و تحمل موجی بالا.

- کاربرد: نظامی، فولاد، نفت و گاز و پتروشیمی، کاشی و سرامیک، آبوفاضلاب

- فرآیندهای دائمکار: میکسر، نوار نقاله، جرثقیل سقفی چندکاره و …

گیربکس کرانویل پینیون (Crown Wheel Pinion)

انتقال قدرت با تغییر زاویه ۹۰ درجه؛ ترکیبی از مزایای حلزونی و هلیکال. صدای کمتر از هلیکال، حجم کم، گشتاور بالا (۲۰۰ تا ۵۰٬۰۰۰ نیوتنمتر) و قابلیت کوپل تا ۲۰۰ کیلووات.

| ویژگی | شرح |

|---|---|

| چرخدندهها | مخروطی/مارپیچ برای محورهای متعامد/غیرمتعامد |

| مزایا | نصب فشرده، صدای کم، گشتاور بسیار بالا |

| صنایع هدف | فولاد، مس، سیمان، غذایی/دارویی، بستهبندی، آبوفاضلاب، معادن |

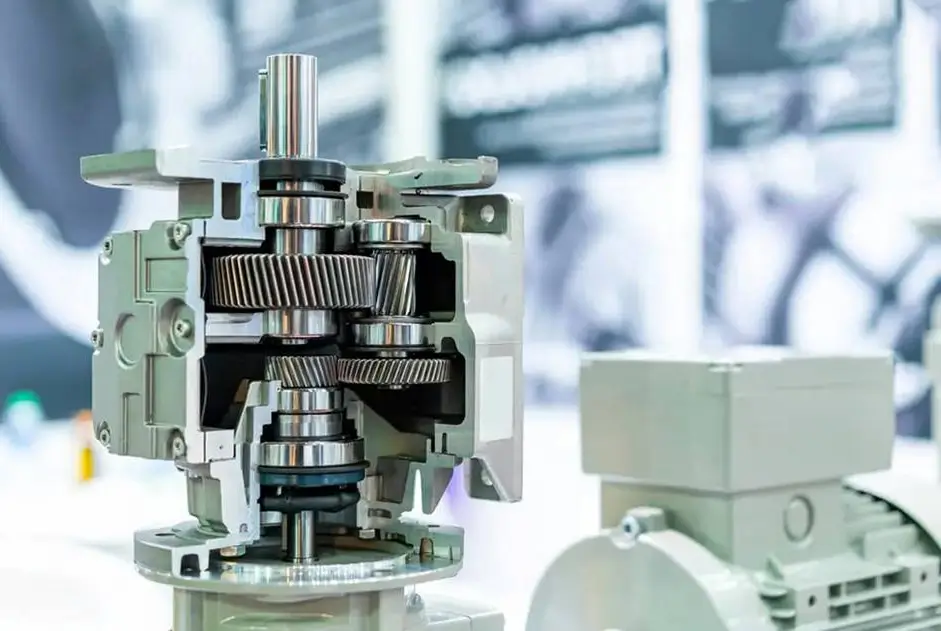

گیربکس خورشیدی (Planetary)

شامل دنده خورشیدی مرکزی، دندههای سیارهای و رینگی. وزن/حجم کم، راندمان 90–95٪، نسبت تبدیل هر طبقه 3 تا 7، دامنه گشتاور 650 تا 50٬000 نیوتنمتر و دور خروجی 0.5 تا 800 rpm.

۹۰–۹۵٪

۳ تا ۷

۶۵۰–۵۰٬۰۰۰ N·m

۰٫۵–۸۰۰ rpm

کاربرد: غذایی و کشاورزی، فولاد/مس/سیمان، توربین بادی، بستهبندی، آبوفاضلاب، شیمی/پلاستیک، شیشه/سرامیک/چوب، نفتوگاز، کانوایر و …

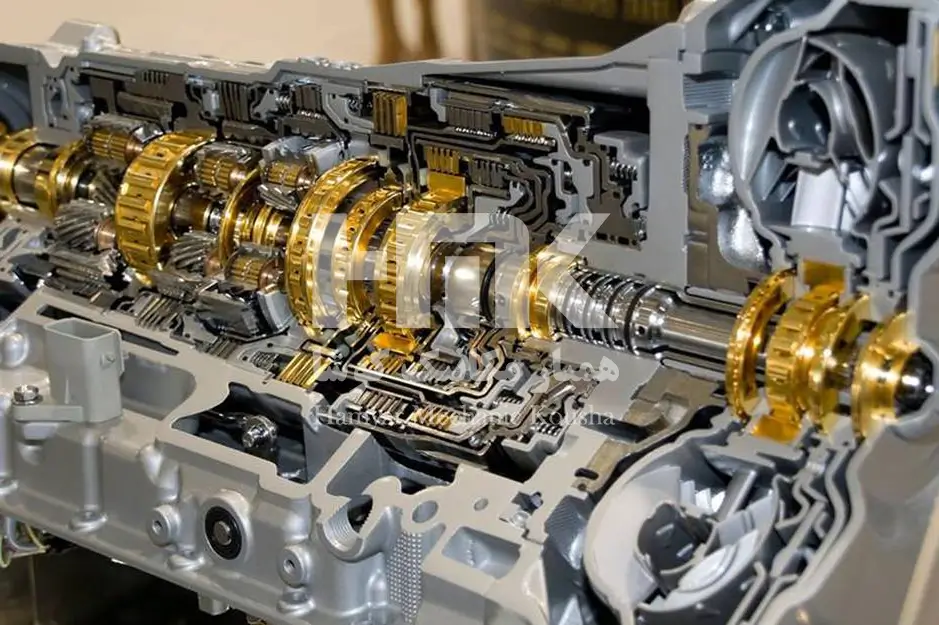

گیربکس صنعتی (Industrial Gearbox)

از خانواده هلیکال/شافت مستقیم با گشتاور بسیار بالا. وزن از ~۴۰۰ کیلوگرم، سفارشی، تکی یا کوپل با موتور. انواع: تکمحور، چندمحور، قورباغهای/روسی، شتری، Z. اجزا: پوسته، سیل، محورها، چرخدندهها، بلبرینگ، یاتاقان، گردش روغن.

| صنایع مصرفکننده | کاربری |

|---|---|

| فولاد/مس/سیمان | آسیاب، نورد، انتقال مواد |

| پتروشیمی/نئوپان | دورهای سنگین و دائمکار |

| معادن/ذوب | جرثقیلهای بزرگ، کورهها |

گیربکس دور متغیر

امکان تغییر دور ۵ برابر؛ برای دستگاههای نیازمند دورهای متنوع (نساجی، بازیافت، پلاستیک، نوشابه، سیمپیچی، سنگبری، بستهبندی). انواع: دندهای، ذغالی، هیدرولیکی، واریاتور تسمهای. انعطافپذیر، بادوام، مقاوم به سایش/خوردگی/شوک.

گیربکس اکسترودر (Extruder)

تحمل بار شعاعی/محوری/لحظهای؛ تامین فشار اکستروژن برای تزریق مواد به قالب. نسخهٔ بهینهشدهٔ کرانویل/شافت موازی با گشتاور بسیار بالا. مدلها: تکماردون و دوماردون. کاربرد: پلاستیک/پلیمر، لاستیک و قطعه خودرو، لولههای PVC/PE، تصفیه روغن/نفت، توربین بادی و …

گیربکس سایکلو (Cycloidal)

مقاوم در برابر شوک/ارتعاش؛ بدون لقی (بلبرینگ با چرخش نامتعارف بهجای پینیون). توزیع بار یکنواخت روی دندانهها؛ تحمل شوک تا ~۵ برابر، حجم کم، راندمان و طول عمر بالا. کاربرد: کانوایر، غذایی/شکر، فولاد، آبوفاضلاب، بازیافت، کاغذ، میکسر، بالمیل.

گیربکس سروو موتور

برای افزایش گشتاور، کاهش سرعت و تطبیق اینرسی در سروو سیستمها؛ کوچک، دقیق و مقاوم. کاربرد: غذایی و بستهبندی، پزشکی، چاپ، CNC، نساجی، خودروسازی/هوافضا، رباتیک، ابزار دقیق، مکانیابی، برش چوب/فلز.

نحوه عملکرد گیربکس چگونه است؟

کار (W): W = F × d

نیرو (F): عامل جابهجایی/تغییر جهت/تغییر شکل.

گشتاور (T): تمایل به چرخش حول محور؛ محاسبهی تقریبی خروجی الکتروگیربکس با توان (P) و دور خروجی.

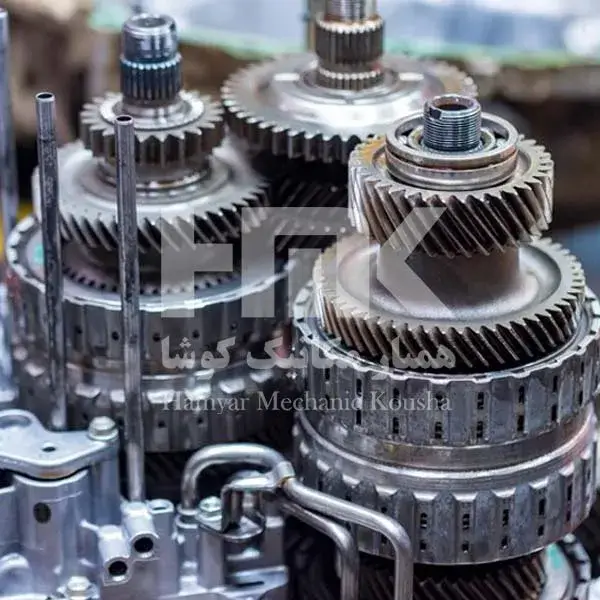

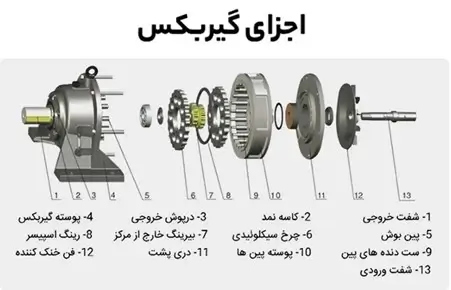

اجزای تشکیلدهنده گیربکس کدام هستند؟

استاندارد در گیربکسها

استانداردهای AGMA از 1943 (AGMA 421.01) تا 1963 (AGMA 421.05) تکامل یافتهاند و ملاکهای طراحی/توان/تنش را مشخص کردهاند.

- تکمرحلهای: سرعت خطی گام ≥ 35 m/s و سرعت دورانی ≤ 4500 rpm

- چندمرحلهای: حداقل یک مرحله ≥ 35 m/s و سایر مراحل ≥ 5 m/s

نکاتی در مورد نگهداری از گیربکسهای صنعتی

- بازدید منظم و رفع ایرادات جزئی قبل از خرابی اساسی

- روغنکاری مستمر با روغن مناسب (طبق کاتالوگ)

- پاکیزگی و جلوگیری از ورود ذرات/آلودگی

- پیشگیری بهصرفهتر از تعمیر است—برنامه سرویس دورهای داشته باشید

مفهوم لقی در گیربکس

بکلش (Backlash) فاصله بین درگیری دندانههای جفت چرخدنده است. بسته به کاربرد، میتواند مطلوب یا نامطلوب باشد. انواع: جانبی، نرمال، زاویهای، شعاعی، محوری. روغن مناسب به کاهش ضربه و اصطکاک کمک میکند.

تاریخچه ساخت گیربکس

از استفادهی اولیه یونانیان باستان تا انقلاب صنعتی انگلستان؛ تکامل چرخدندهها و گیربکسها موجب افزایش دقت انتقال قدرت، کاهش اتلاف انرژی و جهش بهرهوری شد. امروز هم روند نوآوری ادامه دارد.